Procesos clave

El arte de personalizar tu componente

Cada producto y componente que diseñamos en RPK Group está hecho a tu medida. Nuestros equipos de ingeniería saben que necesitas una solución única con unos requisitos especiales.

Para conseguirlo, a menudo necesitamos realizar algunos procesos clave para garantizar que tu componente funcione a la perfección desde el principio y que cumpla con todas tus especificaciones.

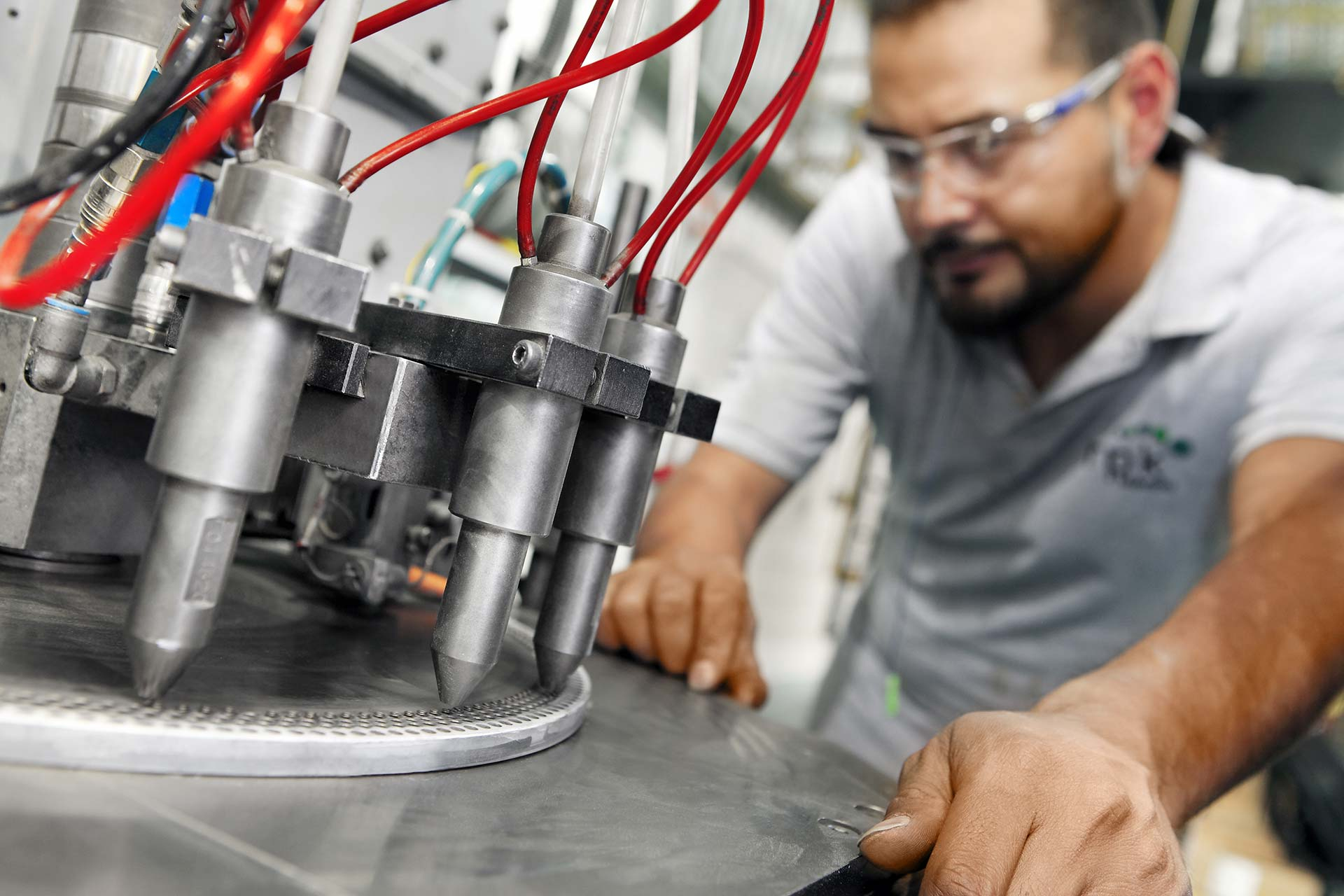

Refrentado

El refrentado es una técnica de mecanizado en la que eliminamos material de un componente ya fabricado, utilizando una muela con una superficie abrasiva para obtener un acabado liso. Esto es necesario cuando el muelle tiene que estar recto, acoplado o al ras con una superficie plana, o tiene que ejercer una presión uniforme sobre una superficie plana en el ensamblaje final.

- Longitud libre: hasta 400 mm max.

Rebarbado

El rebarbado es un proceso crítico que implica eliminar cualquier pequeña imperfección o arista en el componente al final del proceso de fabricación. No importa cual difícil sea llegar a las áreas que necesitemos eliminar la rebaba, nuestros procesos de rebarbado electroquímicos y químicos pueden llegar a cualquier lugar.

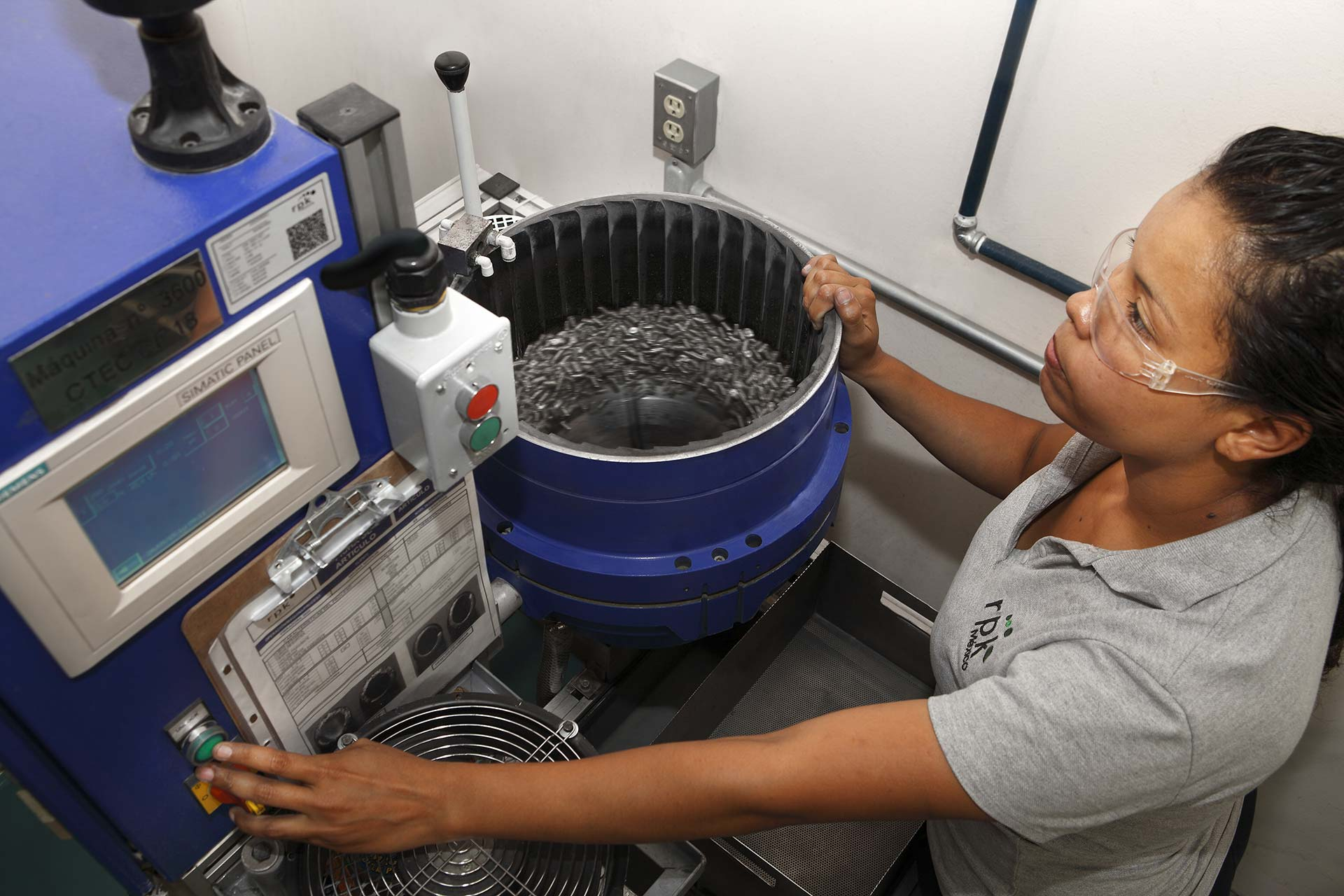

Granallado

Este proceso está especialmente diseñado para mejorar la limpieza y el rendimiento a fatiga. Con él, se consigue una mejora de la calidad superficial del material y del estrés de la pieza que, están directamente relacionados con la vida a fatiga del componente. Este proceso se puede realizar en varias piezas a la vez, con varios tamaños y calidades, para conseguir un mejor rendimiento.

- Granallado con SCWC 12 (0,30 mm)

- Granallado con perlas de vidrio 100/170

- Granallado con corindón

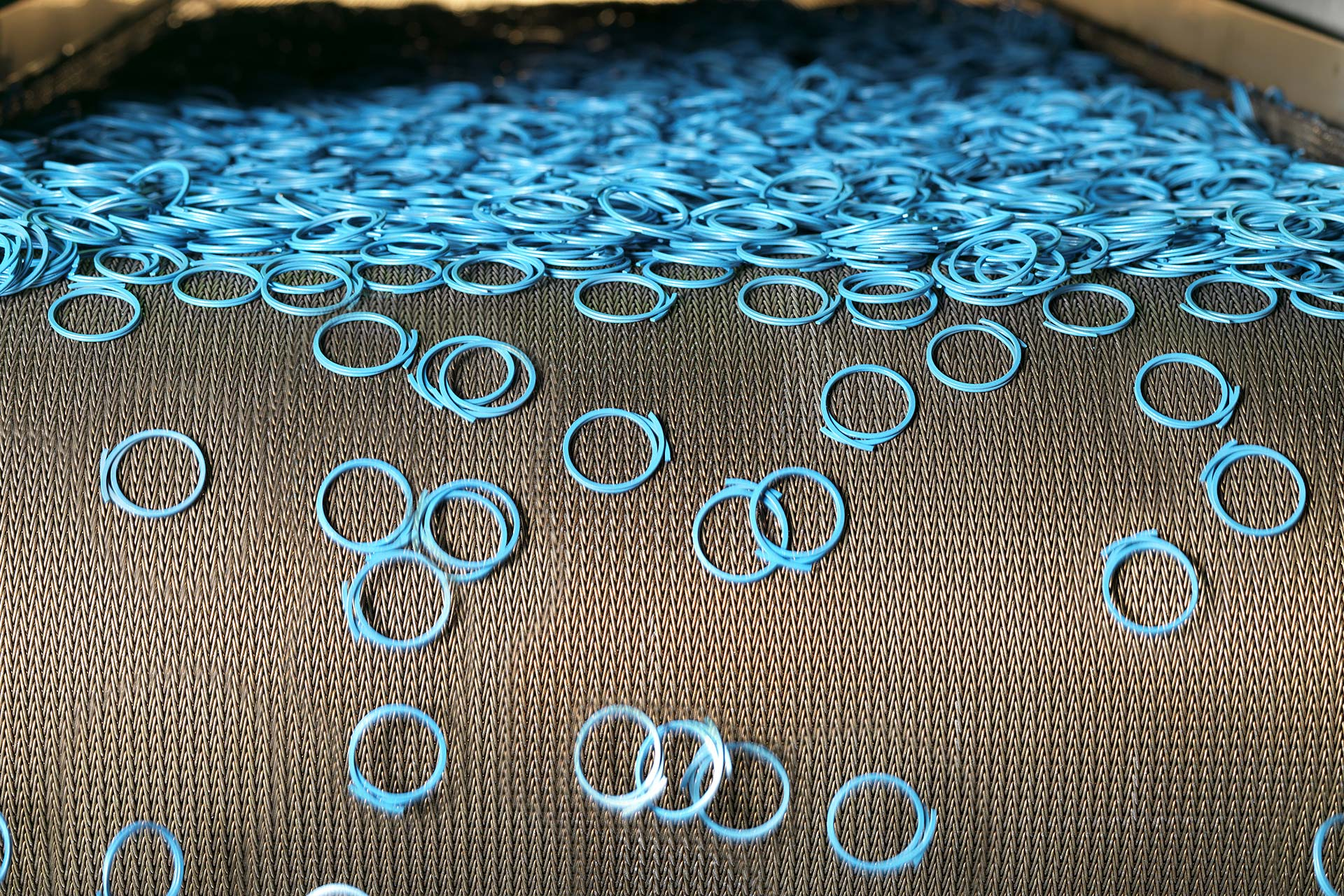

Vibrado

Este proceso utiliza la vibración junto con diferentes medios (húmedos o secos) para alisar y pulir la superficie de cualquier componente, especialmente aquellos con geometrías complejas, sin causar daños.

- Vibrado: Virutas abrasivas y pasta

Pasivación

Nuestros equipos de ingeniería utilizan el proceso de pasivación o pasivado para mejorar la limpieza y la resistencia a la corrosión de los materiales de acero inoxidable. Consiste en tratar la superficie metálica con una solución química que elimina los contaminantes y otras impurezas y ayuda a crear una capa de óxido en la superficie del componente que lo protege contra la corrosión y las reacciones químicas causadas por diversos factores ambientales.

Blocado en frío y/o caliente

El blocado en frío y caliente se utiliza para mejorar el rendimiento y la fatiga de los muelles. El blocado en frío conlleva la compresión mecánica de la pieza, usada para fijar los muelles y elevar el límite elástico del material. Esto ayuda a reducir la relajación cuando el diseño de la tensión es alto, además de mejorar el rendimiento a fatiga. El blocado en caliente implica calentar el muelle a una temperatura determinada para luego enfriar la pieza rápidamente mientras se comprime, lo que ayuda a reducir la relajación cuando se trabaja en ambientes cálidos y mejorar su comportamiento ante la fatiga.

En el hot setting, la pieza se mantiene comprimida en un utillaje dentro de un horno durante un cierto periodo de tiempo; para minimizar la relajación, este proceso es más eficiente que el blocado en caliente. El hot setting se puede utilizar en combinación con el blocado en frío para mejorar el rendimiento general, la relajación y la fatiga del muelle.

Aceitado

El aceitado o engrasado es un proceso que ayuda a aumentar la resistencia a la corrosión durante el transporte y el almacenamiento de componentes fabricados con materiales con carbono y aleaciones.

Desmagnetización

Dependiendo de la aplicación, puede ser necesario reducir el nivel de magnetismo del componente. Este puede ser el caso de ciertas aplicaciones donde la presencia de campos magnéticos causa problemas, como, por ejemplo, en equipos electrónicos sensibles o en sistemas de válvulas de precisión.

Soldadura

La soldadura de muelles y/o componentes metálicos puede ser todo un desafío. En RPK Group contamos con una amplia experiencia en diferentes técnicas y tecnologías de soldadura. Te ofrecemos un servicio completo de soldadura láser de alta precisión, como por ejemplo en muelles de contacto o bus bars, pero también para cualquier otra aplicación que lo necesite.

Más información sobre tecnología de soldadura láser BrightLine en RPK Group

Recubrimientos especiales y tratamientos superficiales

En RPK Group, nuestros ingenieros e ingenieras pueden proponerte el uso de una amplia gama de recubrimientos y tratamientos superficiales para mejorar el rendimiento y prolongar la vida útil de tus componentes. Estos tratamientos protegen el producto final contra la corrosión y el desgaste en entornos complicados, aumentando la resistencia a la fatiga y mejorando las propiedades tribológicas como la fricción y la lubricación.

- Recubrimientos metálicos

- Anodización

- Recubrimiento en polvo

- Endurecimiento y revenido (Tratamientos térmicos)

- Fosfatado

- Recubrimiento electroforético

- Recubrimientos en plata, oro, cobre, níquel etc.

- Lubricado

- Delta tone

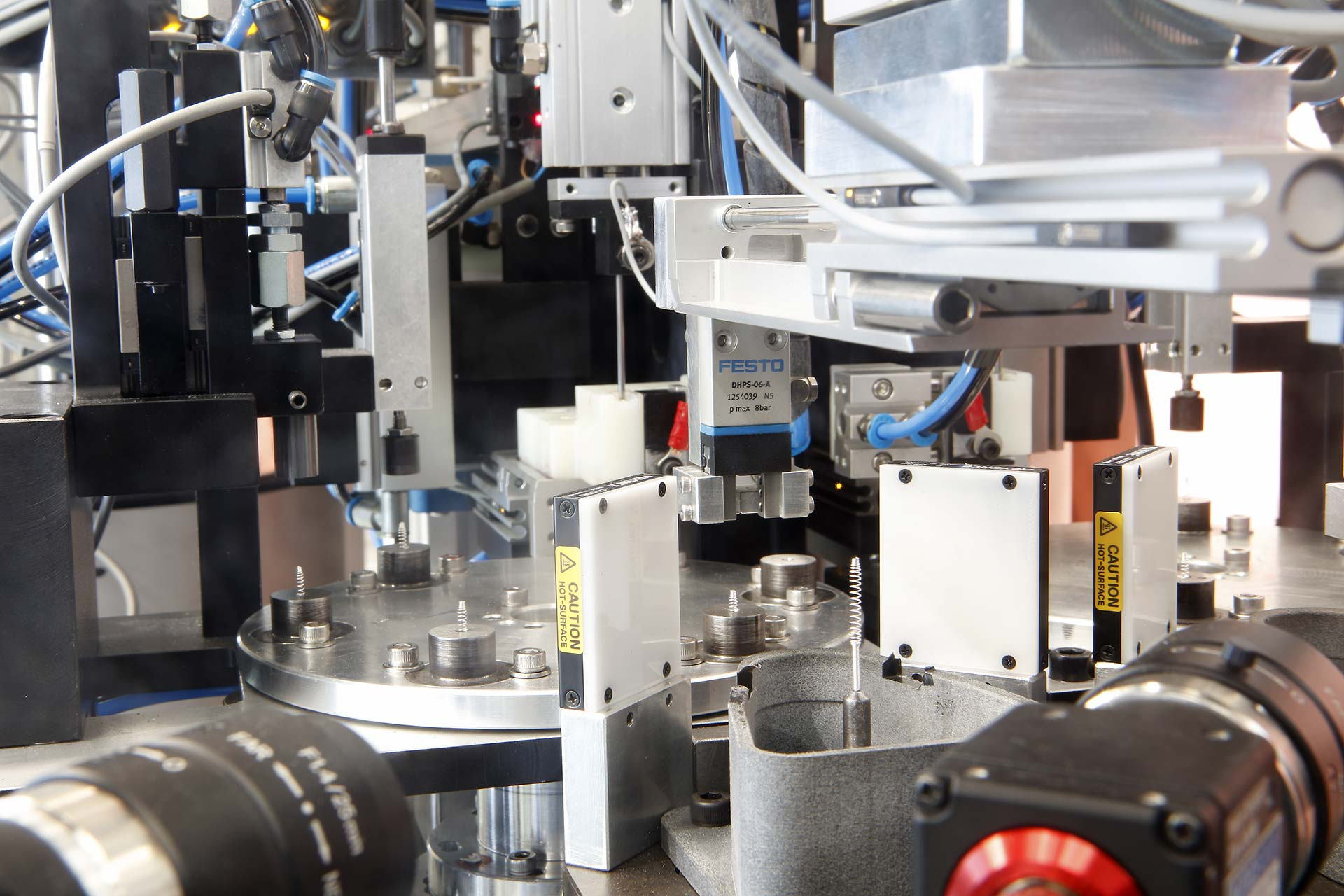

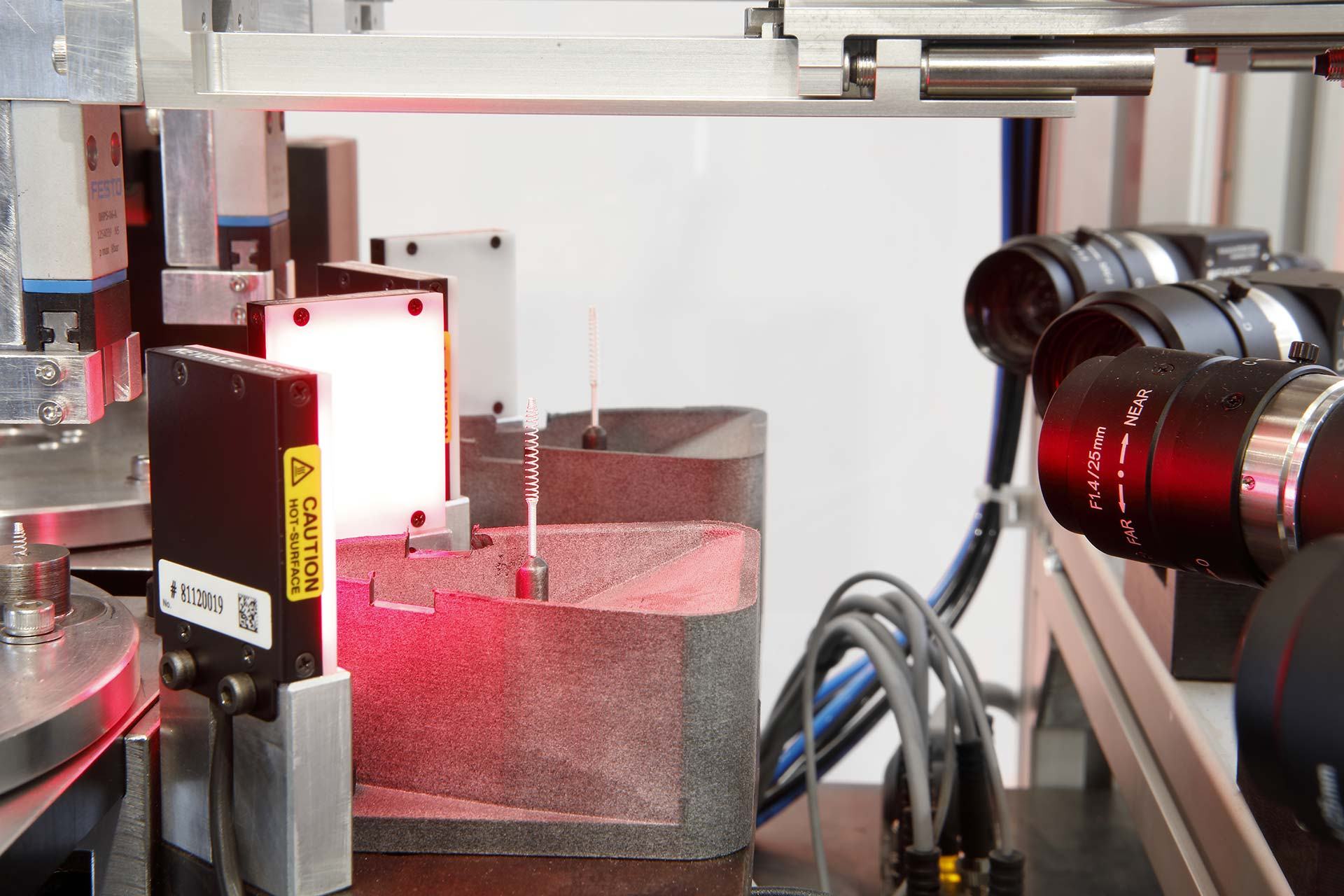

Control unitario al 100 %

En RPK Group diseñamos y fabricamos componentes para las industrias y aplicaciones más exigentes con tolerancias muy pequeñas. Cada uno de los componentes debe ser perfecto, por lo que hemos integrado sistemas de control de última generación, como tecnologías de verificación de carga y visión geométrica, dentro del proceso de fabricación, garantizando que todos los requisitos marcados en el proyecto y en los planos se cumplan a la perfección.

- 100% Longitud Libre (L0)

- 100% Ángulo Libre (α0)

- Cargas

- Resistencia eléctrica

Limpieza

En RPK Group, llevamos más de 25 años produciendo componentes para aplicaciones de alta calidad, para los cuales la limpieza es un requisito fundamental. Contamos con un amplio conocimiento y diversas tecnologías de limpieza para garantizar que se cumplan las especificaciones de limpieza.

- Sistema modular: Nuestra máquina ultrasónica combina soluciones técnicas óptimas con productos químicos. Es un sistema de limpieza flexible que puede adaptarse a diferentes requisitos del cliente, aplicaciones y materiales.

- Limpieza mecánica: Es un proceso de limpieza que combina la rotación continua de los componentes, alto volumen de inundación y pulverización a alta temperatura para ciclos integrales de lavado y enjuague. Además, podemos utilizar ultrasonidos para eliminar contaminantes persistentes.

- Innovaclean Cab: Se trata de un sistema neumático integrado para probar la limpieza de una amplia gama de piezas de acuerdo a la norma ISO 16232. Garantiza la salud y seguridad del operario, así como la más alta precisión en cada test.

- Microscopio Cleanalyzer: Consiste en un sistema analítico totalmente integrado de alta gama capaz de medir, analizar e informar sobre las partículas en los filtros. Esta tecnología nos permite medir con precisión la cantidad, tamaño, peso y tipo de partículas, y certificar que se han cumplido con los estándares del cliente.

Productos

Muelles de onda

Muelles de onda

Muelles de compresión

Muelles de compresión

Piezas de fleje dinámicas en estampación y dobladora

Piezas de fleje dinámicas en estampación y dobladora

Muelles de tracción

Muelles de tracción

Muelles de torsión

Muelles de torsión

Muelles helicoidales inclinados

Muelles helicoidales inclinados

Bus bar

Bus bar

Muelle de fuerza constante

Muelle de fuerza constante

Muelle de fuerza

Muelle de fuerza

Muelles y Piezas de Contacto

Muelles y Piezas de Contacto

Muelles de acordeón

Muelles de acordeón

Muelles de espiral

Muelles de espiral

Formas de alambre

Formas de alambre

Anillas y sellos

Anillas y sellos

Muelles de arco

Muelles de arco

Bobinas de cobre

Bobinas de cobre